「生産するべきか、それとも生産しないべきか?」— シェークスピアの言葉さながら、製造業者は業務を進める中で、この問いを何度も自問自答するでしょう。

資材調達は製造プロセスにおいて非常に重要ですが、消費者の需要に応じた適切な在庫レベルを維持するのは時として難しいことがあります。十分な資材がないと、企業は需要に応えることができません。一方で、常に過剰な資材を在庫として抱えるとコストがかさみ、効率が悪くなります。資材所要量計画(MRP)は、在庫レベルを適切に管理して製造活動を計画することで、過剰在庫のリスクを軽減し、企業が製品を納期通りに提供できるようにすることで、こうした課題を解決します。

MRPについて

資材所要量計画(MRP)は、在庫を管理し、生産を計画し、顧客の注文に応じた配送スケジュールを立てるためのシステムです。

MRPプロセスは、主に以下の3つのステップで構成されています:

- 手元にある原材料と構成品の現在の在庫レベルを監視する

- 在庫の需要に応じて、資材を補充するタイミングを特定する

- 資材購入および製造計画を立てる

簡単に言うと、MRPは外部の需要と内部の生産能力の両方を考慮して、資材の入手状況や製造機械のメンテナンスや故障などの要因によるオペレーションの遅れを防ぎ、業務をスムーズに進めるための管理を行います。MRPシステムは、製造プロセス前、製造プロセス中、そして製造プロセス後のアウトプットを継続的かつ集中的に管理することで、コスト削減と期日内の納品を実現し、全体的な効率を向上させる強力なツールです。

MRPのしくみ

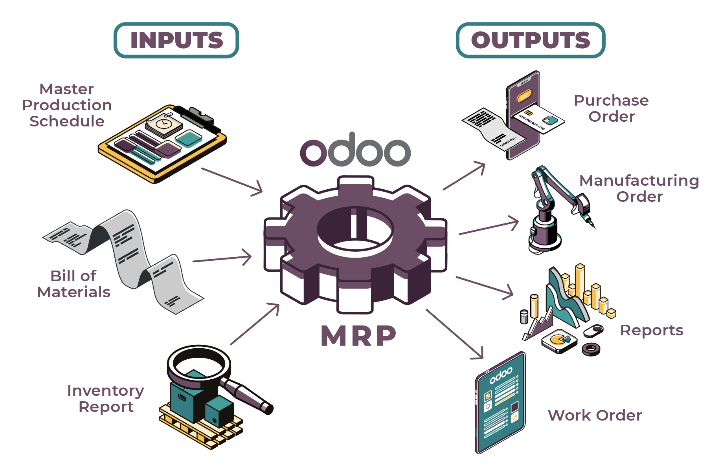

MRPは、基準日程生産計画(MPS)、部品表(BoM)、在庫記録から入力された必須データのリストを使用して、主な3つの重要事項を明確化し管理します。

- 必要な製品

- 必要な製品の数量

- 製品の納期

製造者が必須データを入力すると、MRPはそれを分析し、受注した製品を納期通りに生産するために必要な資材と組立てプロセスを決定します。

MRP 入力データ

MRPでは、以下のデータが必要です:

基準日程生産計画(MPS):製造する製品、その数量および納期が集約された計画。需要予測と過去の販売実績データに基づき、特定の期間における会社の製造計画の概要を提示します。

部品表(BoM):各完成品を1台生産するために必要な全ての原材料、構成品、サブアセンブリ、および工程の包括的なリスト。部品表の情報をもとに、希望数の完成品を生産するために必要な構成品の数が決定されます。

在庫記録:在庫にある全ての品目のリアルタイムの状況、手持ちの原材料や完成品、または注文中のものも含みます。

MRP 出力データ

MRPシステムで入力データが処理され、出力データが生成されます。両者はフィードバックループとして機能し、製造オペレーションを円滑に保ちます。

MRPは入力データをもとに、以下のドキュメントを生成して、生産計画を実行します。

購買オーダー(PO):材料の在庫状況に制限されることなく生産を継続するために、プロダクト、構成品、および材料の購買が必要です。購買オーダ―は仕入先へ送付される調達ドキュメントの一種で、購買を希望する材料の種類、数量、価格が記載されています。

製造オーダー(MO):製造オーダーは生産オーダーとも呼ばれ、このドキュメントは、スケジュールされた期間内で、指定された数量のプロダクトの生産を承認するものです。製造オーダーにより実際に製造が可能となります。部品表の情報をもとに、オーダーを完了するために必要な構成品やオペレーションの詳細を計算します。

作業指示書(WO):作業指示書は、プロダクトの製造に必要な特定のタスクが記載されたもので、製造現場で作業員に配布されます。一般的に、作業指示書には、生産場所、関連原価、製造活動の予想期間などの情報が記載されます。

レポート: MRPは、在庫状況、今後の発注、パフォーマンス管理、計画変更の通知など、さまざまなレポートを生成します。これらのレポートから、進捗状況の評価や、データに基づく戦略的決定を行うのに役立つ情報を得ることができます。

「カオスを排除」する包括的なシステム、MRP

コンピュータサイエンスの関連分野では、入力と出力の数値がわずかに異なるだけで、カオス的な振る舞いを引き起こすことがあります。特に、カオスの影響を受けやすいのが天気予報です。天気予報が難しい理由は、計算すべき相互依存の変数が非常に多く、それぞれの精度が異なり、さらに常に変化しているためです。変数間のわずかな差異は、特に未来にわたる計算を行う際に計算エラーを引き起こす原因となります。

製造業においても同様です。小規模な事業であれば、ビジネスのインプットとアウトプットをすべて管理することは比較的簡単ですが、事業が成長するにつれて、紙とペンやスプレッドシートだけでは対応できなくなります。統計的に見ると、資材の購買数量が増えると調達品質が低下する傾向があります。人的支援が増えると、エラーが発生する可能性も高まります。結局のところ人間は機械ではないため、ミスは発生するものだからです。

企業が発展するにつれて、標準化と効率化されたプロセスへの需要がますます明確になるのは当然です。複雑なシステム内で小さなエラーが繰り返されると、全体の機能に悪影響を及ぼす可能性があります。言い換えれば、業務を拡大するためには、製造業者は生産の遅延やリードタイムの増加を引き起こす「カオス」を排除・克服する必要があります。

そこで、MRPシステムが提供する2つの優れた機能が役に立ちます。

まず、MRPは製造プロセスにおける材料、スケジュール、社内システムを驚くほど厳密に管理し、企業における日々のオペレーションにプラスの複合効果をもたらします。(これは、カオスが企業にもたらすマイナスの影響に対する直接的な対策となります。)

2つ目に、MRPは管理業務を最小限に抑えつつ、事業成長に伴う新たなニーズに迅速かつ柔軟に対応することができます。優れたMRPシステムは、製造プロセス以外の主要な業務機能(会計、販売、購買など)と統合されていることが多く、事業全体をより効率的かつ「大局的」に管理することが可能です。

これらの理由から、今日、多くのMRPは、企業が採用する大規模なERPシステムの一部であることが一般的です。ほとんどの企業は、MRPを中核的な作業モデルとして利用し、ビジネスが成熟するにつれて、より包括的なモデルへと拡大していきます。

MRPとERPの違い

MRPとERPは同義語として扱われることがよくありますが、実際には異なるシステムです。両者の違いは以下の通りです:

ERP(エンタープライズ・リソース・プランニング)は、財務およびその他のリソースを効率的に割り当て、組織全体のビジネスプロセスを合理化する包括的なビジネス管理システムです。ERPは、販売、人事、会計、CRMなど、あらゆる部門で利用でき、製造部門に限定されるものではありません。

一方、MRPは、製造業者が製造に必要な材料の注文や計画を立てるのに役立つツールです。MRPは製造業に特化したシステムであり、一般的にERPのサブセットと見なされています。

ERPでオペレーションを垂直統合

非統合型ソリューションを使用すると、特定の特定の目的に特化した複数のプラットフォームやアプリケーションを簡単に切り替えることができます。ただし、これらのアプリケーションは通常互いに連携せず、技術的な設定に問題が生じやすく、効率的な業務処理能力が低下する可能性があります。また、ビジネスが拡大し成熟するにつれて、拡張性がますます重要な課題となります。

統合ソリューション(ERP)を利用すると、すべてのアプリケーションが1つの環境に統合され、アプリケーション同士が連携することで、業務やオペレーションをより効率的に行うことができます。例えば、顧客が注文を支払うと、倉庫内の在庫移動が始まり、在庫不足の商品の購買オーダーが生成され、会計取引に対応する帳簿が作成されるというようなプロセスが自動化されます。

MRPを使用する際の課題

MRPシステムを使用することには多くの利点がありますが、潜在的な欠点も存在します。ほとんどの複雑なシステムと同様に、MRPは入力データの正確性に大きく依存しています。MRPを効果的に導入するためにはデータの整合性が重要であり、基準日程生産計画(MPS)や部品表(BOM)のデータにエラーがあると、生成される出力に重大な相違が生じる可能性があります。そのため、正確なデータを慎重に維持することが、強力なMRPシステムを構築する上で不可欠です。販売部門など他部署との情報共有やバーコードスキャナーの使用、MRPシステムの正確な設定によって、データエラーを軽減することができます。

さらに、MRPの導入には時間とリソースも必要です。新しいシステムへの移行には、多くの場合、過去のデータの転送やワークフローの再構築が求められます。しかし、コストは主に導入の初期段階に関連しており、運用が順調に進むようになれば、その投資はすぐに回収できるでしょう。企業がオペレーションをMRPシステムに適応させることができれば、その後はリソースを事業目標の達成に集中させることができます。

最後に、MRPには明確に定義されたビジネス目標が必要です。企業はMRPから利益を得られる分野を特定し、MRPが会社の戦略を実行できる機能を備えていることが重要です。機能性に関しては、時として微妙な問題である場合があります。なぜなら、ほとんどのビジネスオーナーや経営者は、自社のニーズに対して必要以上のカスタム開発が必要だと考えることが多いからです。この考え方には高額なコストが伴います。カスタム開発が増えるほど、システムが脆弱になるリスクが高まり、MRPモデル全体が弱体化する可能性があります。ソフトウェア開発では、これを「ウォーターフォール開発の罠」と呼んでいます。そのため、企業の意思決定者は、カスタマイズオプションがすでに組み込まれているソフトウェアを選ぶこと、そして実装を担当する専門家は、必要性が低く、実装の成功のコストとリスクを高めるだけのカスタム機能には、ノーと言うことをためらわないことをお勧めします。

Odoo最高経営責任者のファビアン・ピンカ―スは、

スケジュール通りに予算内でERP導入を成功させるアプローチについて説明しています。

Odoo MRPの一般的な使用例

資材追跡

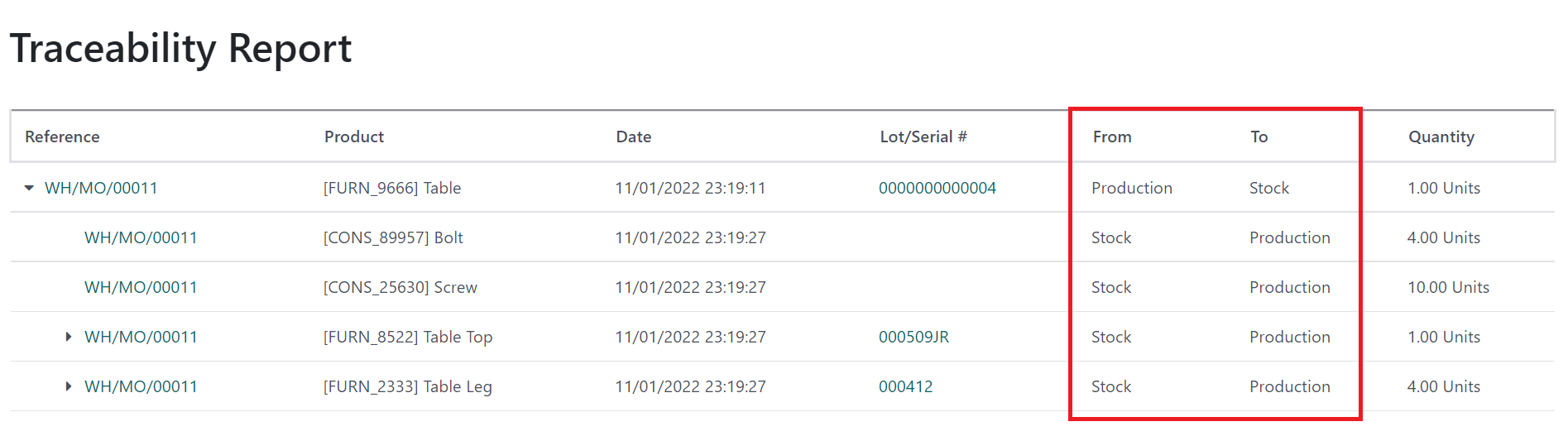

最近では、あらゆるものの追跡はテクノロジーで行われており、資材追跡も例外ではありません。資材追跡システムは、資材の調達から倉庫、製造、エンジニアリング、そして顧客への納品まで、資材のライフサイクルを追跡します。この包括的な追跡により、サプライチェーン全体が完全に可視化され、一貫した製品品質が社内外で確保されます。

OdooのようなMRPプラットフォームは、資材の追跡に関するサプライチェーンのトレーサビリティを組み込んだ機能として提供し、エンドツーエンドの品質保証をより確実にします。実際にOdooを導入すると、企業ではどのようなオペレーションになるのでしょうか?

まず、購買アプリケーションを通じて資材が調達されます。在庫が最低基準に達した時点で構成品をオーダするための自動補充動作が事前に設定されており、そうでない場合は、購買オーダが手動で作成されます。配送が到着すると、資材が保管場所に到着する前に、ロット番号とシリアル番号が記録されます。これは、在庫アプリケーションに手動で入力するか、Odooのバーコードを使用してスキャンすることで記録されます。Odooでは、企業の製造オペレーションの資材の流れに基づいて、複数の倉庫やフロアが設定されています。資材が1つの場所(例:倉庫)から別の場所(例:製造フロア)に移動するたびに、トレーサビリティレポートが自動的に作成され、下流工程での資材の追跡が可能になります。

プロダクトが製造可能になると、資材ロットとシリアル番号を使用して、必要な構成品をBOM(部品表)にまとめ、保管倉庫から製造現場に移動して生産します。 プロダクトが完成すると、使用された部品が正確に記録されます。 より複雑な製造方法では、オーダピッキングと最終保管場所への転送が必要となるよう設定することもできます。 いずれの方法でも、資材の移動は透明性があり、トレーサビリティレポートで確認できます。

Odooでの資材追跡は、プロダクトのリコールや修理が必要な場合に特に有効です。修理アプリケーションを使用することで、プロダクトを修理し、破損した部品をアイテムのトラッキング情報から特定することができます。必要に応じて、不良部品を最初の配送にまでさかのぼって追跡することもでき、修理アプリケーションのレポート機能を使用して、より大きな問題のパターンを特定することもできます。

品質管理

Odoo品質のようなアプリケーションは、品質に関する問題が発生した際にピンポイントで原因を特定することで、MRPオペレーターがサプライチェーン全体で徹底して品質基準を維持するのに役立ちます。

例えば、品質検査ポイント測定は、Odoo品質アプリで完全にカスタマイズ可能な品質指標で、設定も簡単です。 組み立てや資材処理などの製造に特化したオペレーションや、入出荷などの物流に特化したオペレーション用に設定できます。測定や合否判定テストなど、異なる検査ポイントの種類をそれぞれの検査ポイントに適用することができます。また、これらの検査ポイントでの頻度や自動化についてもカスタマイズ可能です。そのため、企業は構成品が入荷した時点でその品質を検証し、製造プロセス全体でプロトコルが遵守されていることを確認し、出荷前に最終プロダクトが確実に基準を満たしているよう管理することができます。

サプライチェーンでトリガされたOdoo品質アラートの例

ビデオチュートリアル | ドキュメンテーション

調達品や製造品が品質管理基準を満たしていない場合、何が起こるのでしょうか? 品質アラートは、問題が発生するとすぐにチームに通知され、それらの問題に対処するよう促します。 Odooでは、品質管理基準が設定されている場所であればどこでも品質アラートを発行でき、作業員が問題を即座に報告できるようになっています。 この点は特に注目すべき点です。なぜなら、品質管理が管理および監督チームだけに任されるのではなく、品質管理が製造およびエンジニアリングフロアの作業員全てに民主化されるからです。これらのアラートはどこから発信されたものであれ、品質管理チームのパイプラインに送られ、チームメンバーが問題の根本原因を調査し、簡単な是正措置やより繊細なソリューションを提案することができます。マクロレベルでは、品質管理アプリの包括的なレポート機能により、品質管理チームが自らのフローを改善し、改善が必要な領域を特定する機会につながります。

製造実行システム (MES)

MESを活用すれば、混乱を回避できます。製造実行システム(MES)は、材料調達から実際の製品/構成品の製造まで、製造にかかわるすべての実際の工程を指示・記録することで、生産の詳細を管理し、現場でのオペレーションを監視することが可能になります。

AE Valves社では、最新のOdoo製造実行システム(MES)を活用して、部品の選定や生産前のキットの組み立てを行っています。マチューによるデモをご覧ください。

部品表(BOM)では、ユーザーは段階的な作業手順を設計し、品質検査ポイントを取り入れることで、組み立て作業員に明確な指示を提供できます。製造オーダーが開始され、作業指示がトリガされると、作業員は使いやすいタブレットビューを介して指示内容にアクセスできます。作業員がタブレットビューから作業指示を完了すると、Odooは、最初にBOMで設定された手順に基づいて、資材の登録とタスクの完了を追跡します。さらに、作業員はタブレットビューから品質アラートを発信し、改善策を提案することもできるため、プロセスの最適化に役立つフィードバックが促進されます。

Odooでは、完了した作業オーダーに基づく効率データを作業区が自動的に記録し、 設備総合効率(OEE)などの有益な指標を提供します。 また、製造活動に費やされた正確な時間も記録され、貴重な原価情報と生産性に関する洞察を提供します。

MRPソフトウェアの主要なプロバイダー

Odoo

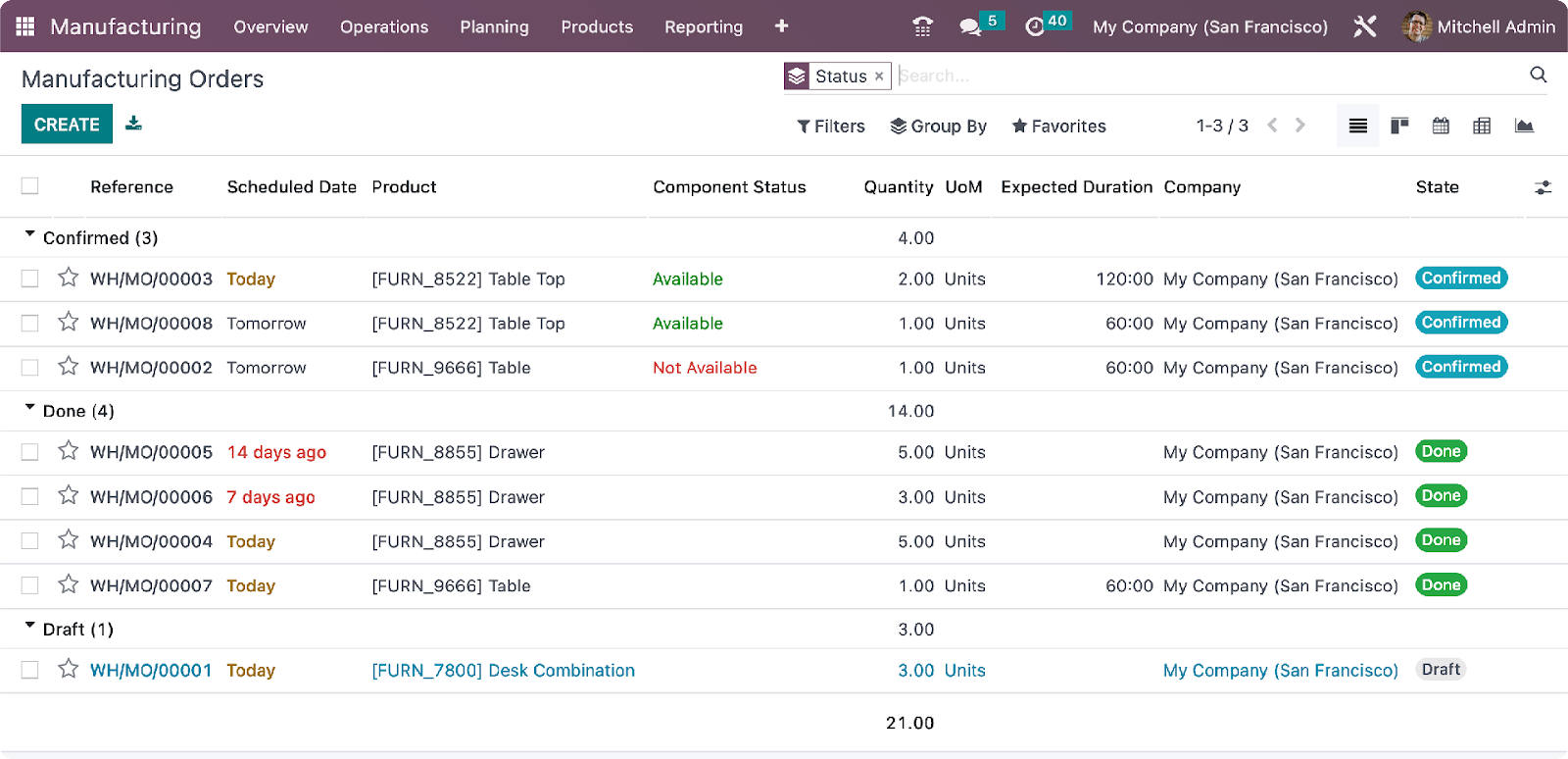

Odooの製造オーダーダッシュボード。生産段階別に整理されている

Odooは、企業がプロセスを統合的に管理できるERPシステムです。Odooの統合MRPアプリケーションスイートには、製造、品質管理、整備、PLM、修理などが含まれています。使いやすいMRPソリューションを提供するだけでなく、OdooはCRM、販売、在庫、購買、会計などの他のモジュールとの拡張可能な統合により、企業はすべてのオペレーションを単一のデータベースから管理し、部門間で同期済みのデータを共有し、スムーズに協働することができます。

Netsuite

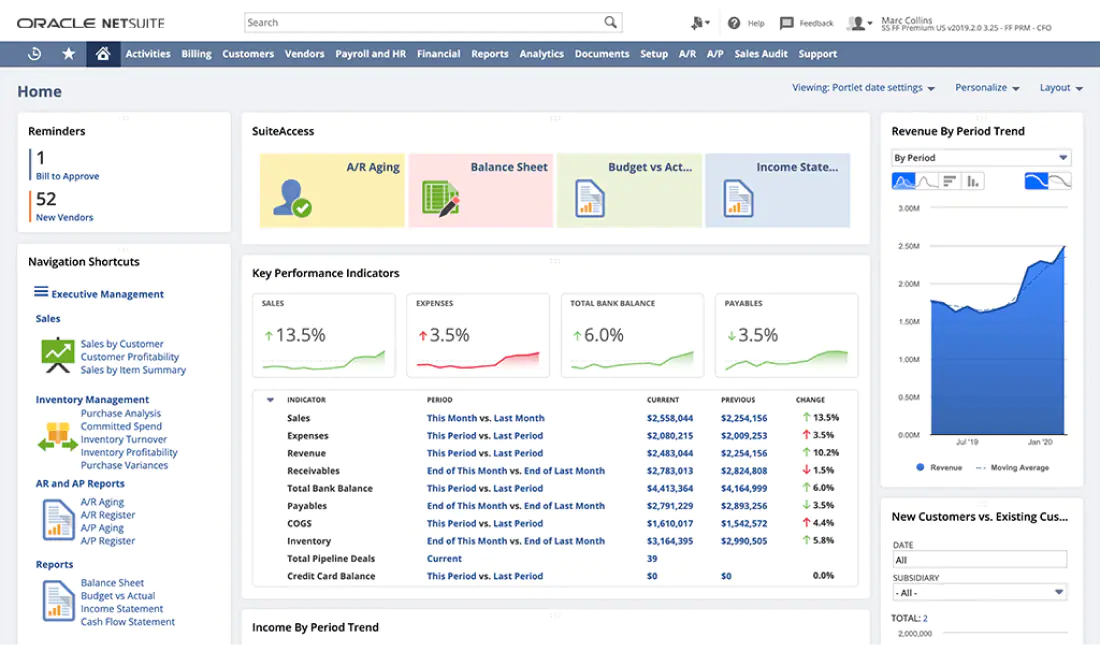

NetSuiteのホームダッシュボード画面( 出典)

Netsuiteの製造業向けクラウドERPは、製造会社がビジネスプロセスを効率化するための基盤を提供しています。サプライチェーン管理、オーダー管理、CRM、マーケティングなどの機能で、製造業をサポートします。 また、NetsuiteにはMRP機能を持つ需要計画モジュールも含まれています。

SAP

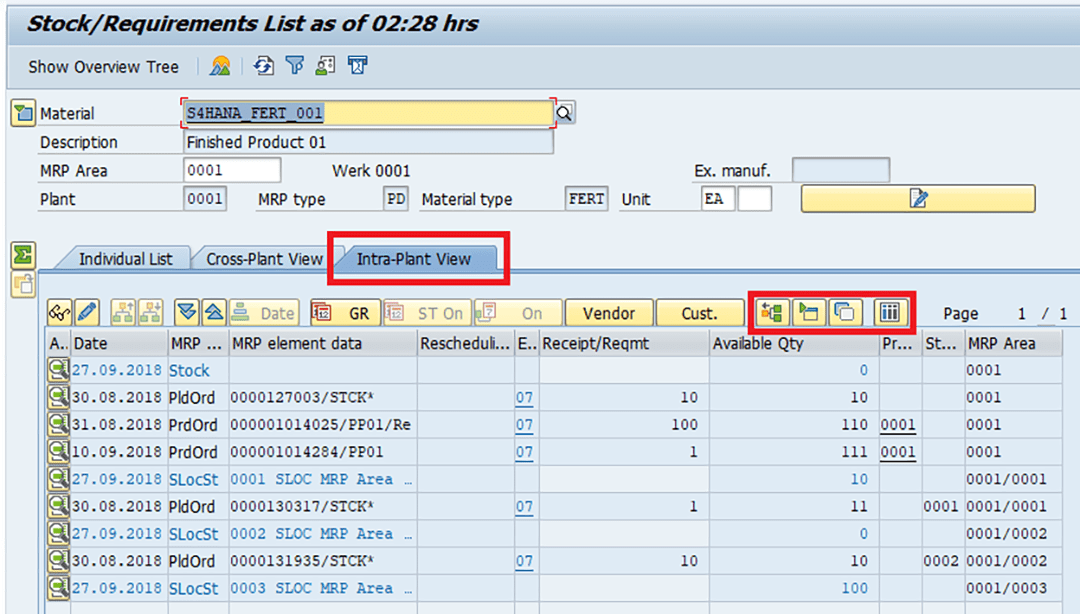

SAP S/4Hana 在庫・所要量計画リスト ( 出典)

SAP S/4HANA Cloudは、MRP、複雑な組み立て工程のサポート、品質管理、そして設計から運用に至るまで優れた製造機能を提供することで、製造プロセスの最適化を図ります。

Fishbowl

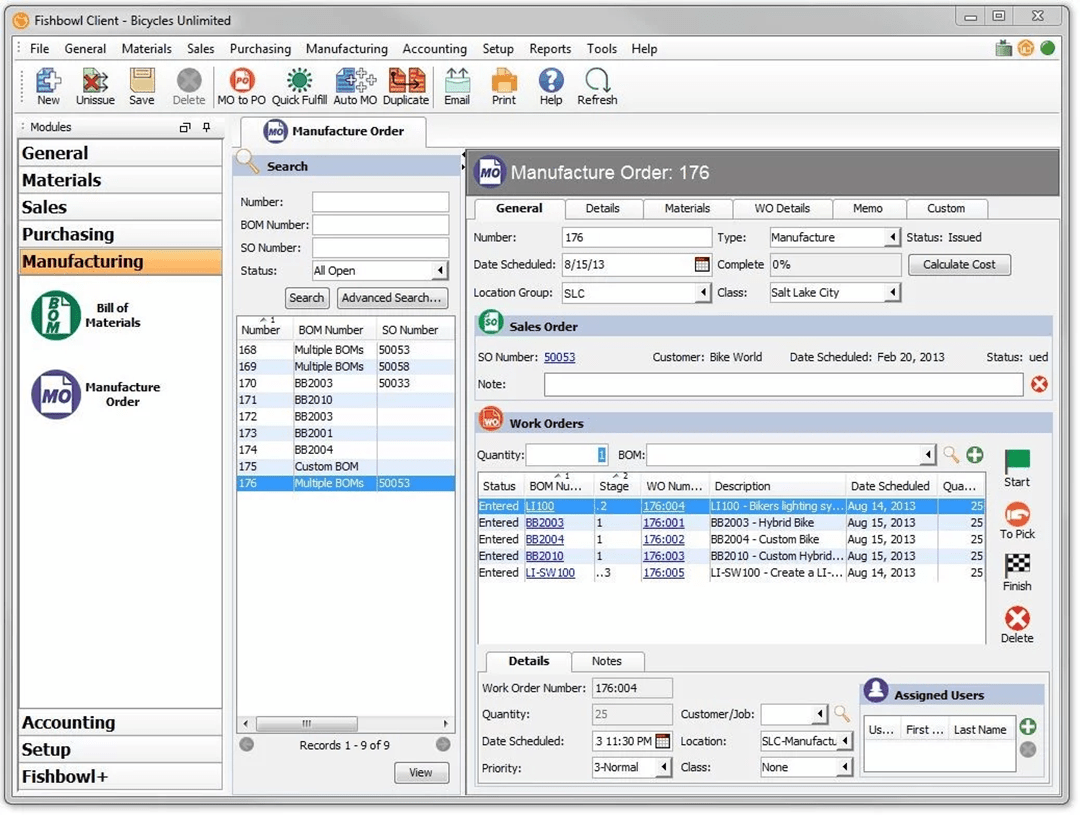

Fishbowlの製造ダッシュボード ( 出典)

Fishbowlは、MRP、在庫管理、作業オーダー管理などの機能を含む、製造・倉庫管理ソリューションです。

OdooをMRPとして使用するメリット

OdooをMRPとして選ぶと、Odooが提供するERP全体の他のアプリと追加費用なしで統合できるという利点があります。具体的には、在庫、購買、販売、会計などの機能が含まれています。製造、在庫、購買のアプリだけでも、完全な資材追跡と管理を実現できる「三種の神器」とも言えるでしょう。

Odoo MRPの製造業向け機能には、以下のような優れた特徴があります:

まず、クリーンで直感的なクロスデバイス対応のユーザーインターフェースです。特に他のMRPプロバイダーと比較すると、その違いは明らかです。OdooのUIを使用すれば、オフィス内でも現場でも、または異なるチームにまたがって、同じ画面から製造オペレーションをリアルタイムで簡単に管理できます。

Odooは追加費用なしで高度なカスタマイズ機能を提供しています。Odooの柔軟性の高いシステムにより、管理者は製造の規模や要件を自由に設定できます。カスタムメイドや受注設計プロジェクトの管理機能に加え、小規模な小売業から大規模な事業法人まで、さまざまな製造業者のワークフローを完全に管理できます。

Odooスタジオのアプリを使えば、Odooのすべてのアプリケーションやプロセスに対して、より詳細なカスタム設定を追加でき、最適化の幅が大きく広がります。

また、Odooはすべてのアプリケーションの統合が可能です。ニッチなユースケースや特定の部門で利用できる一方で、オールインワンの設計により、複数のソフトウェアアプリケーションではなく、単一のデータベースでオペレーションを管理できます。購買、販売、在庫管理アプリとのシームレスな統合により、調達、予測、保管がより簡単になります。さらに、OdooはCRM、eコマース、プロジェクト管理などを含む、お客様のビジネスを支える70以上のアプリケーションを提供しています(すべて追加費用なしでご利用いただけます) 。素晴らしい開発者コミュニティによって構築された数千ものサードパーティアプリも利用可能です。

Odooで特筆すべきは、ご利用頂いている製造企業様と開発者の距離が近いことです。Odooのシニアマジメントと開発チームは、2004年より小規模、中規模、大規模の製造メーカーと直接協働してきました。各メーカーが本当に必要しており、常識的で使いやすく、信頼いただける堅牢なソリューションを継続的に開発してきました。必要なものがあれば、Odooが構築します!

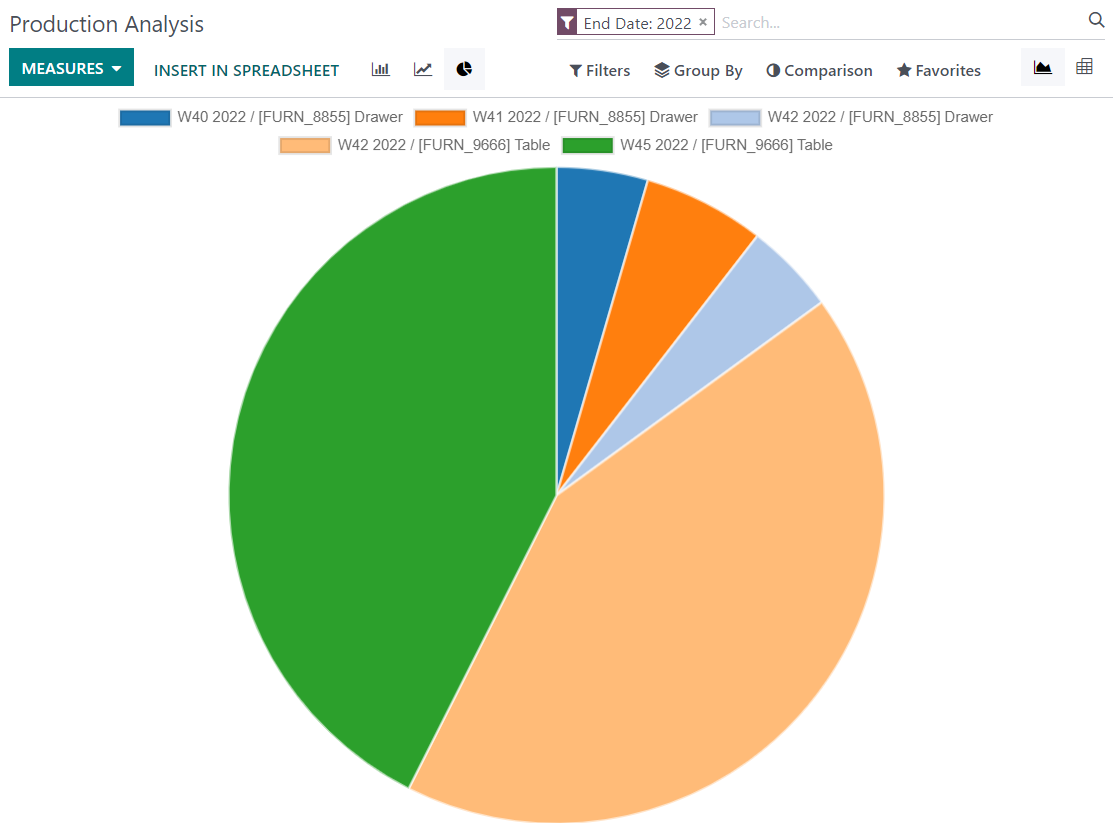

優秀なレポート機能

Odoo MRPの優れたレポート機能により、オンデマンドで数値を入手でき、データの表示方法も柔軟に設定できます。Odoo MRPのアプリケーションスイートに含まれるすべてのモジュール(製造、品質、PLM、整備、修理)も同様に幅広いレポート機能を提供しているため、データに基づく意思決定を行い、最適化が必要な領域を迅速に特定することができます。

Odooの生産分析レポート。このダッシュボードはビジネスレポートの要件に関連するさまざまな測定基準やフィルタリング機能で完全にカスタマイズが可能。

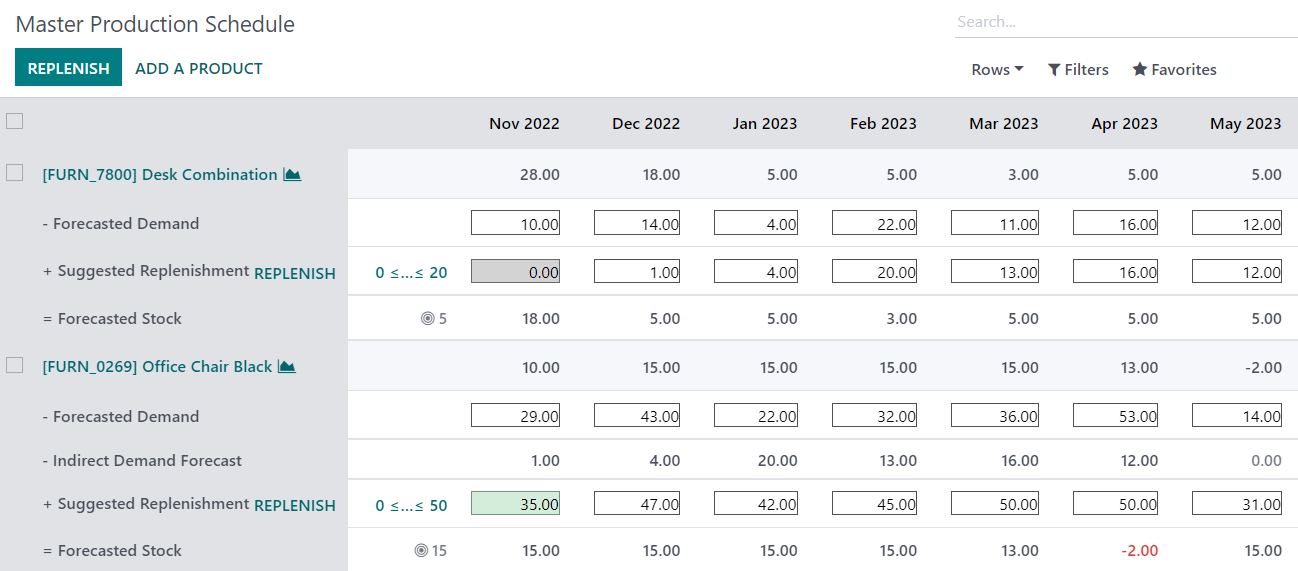

高度な基準日程生産計画 (MPS)

基準日程生産計画(MPS)による長期的な計画により、数か月先の生産計画や調達計画が可能になります。 OdooのMPSは、実際の供給と需要を統合し、必要に応じて製造オーダーや購買オーダーを自動的に生成し、目標達成を支援します。 Odooのクロスアプリ統合により、MPSは販売アプリから直接データを取得して需要を予測し、予測されたニーズに基づく資材の購買オーダをキューに追加します。

Odooの基準日程生産計画では、ユーザーは現在および過去の製造レポート期間に 基づいた需要予測を行うことができます。

相互に連携する統合アプリ

Odoo MRPは、在庫、購買、販売、会計などの他のOdooコアモジュールと自動的に連携し、強力な部門横断的なワークフローを実現し、日常的な単純作業やルーティンワークを自動化します。

また、製造、PLM、品質管理、保守、修理など、製造関連のアプリ全てが統合されているため、ユーザは製造オペレーションをより柔軟に、より幅広い範囲で管理することができます。

製造

主力アプリケーションである製造アプリを使用して、部品表(BOM)の管理、作業区の監督、基準日程生産計画の作成、製造オーダーの計画、作業オーダーの作成を行います。

品質

品質検査ポイントを使用して、特定の在庫オペレーション(入荷時検査および最終検査)または製造プロセス(工程内検査)で品質チェックを自動的にトリガします。

在庫

倉庫を整理し、完全なトレーサビリティを実現し、Odooのダブルエントリー在庫システムを活用して、パフォーマンスと処理時間を大幅に向上させます。

PLM

PLM(製品ライブサイクル管理)は、プロダクトのライフサイクルに関連する情報、プロセス、人員を管理する情報管理システムです。

修理

Odoo修理アプリを使用して、完成品やアフターサービスプロセス全体を管理したり、プロダクトに欠陥がある場合に修理したりすることができます。

整備

Odoo整備アプリには、予防および是正的な整備機能が含まれており、製造ラインを滞りなく稼働させることができます。

競合他社より低価格、はるかに充実した機能

Odooの大きな魅力の一つは、その手頃な価格です。ライセンス料は年間契約でユーザー1人あたり月約25ドルから、すべてのアプリケーションを利用できます。また、導入サービスも提供されており、システムの立ち上げや運用をサポートします。

$24.90

1ユーザ/月額

ですべてのアプリをご利用いただけます。

Odooは他社製品と比べ非常にリーズナブルな価格です。

Netsuite

Standard ($99/月)

-74.85%

SAP

プロフェッショナル ($132)

-85.14%

Acumatica

スモールビジネス ($1000/月)

-97.51%

Epicor

ERP

($175/月)

-85.77%

非常に使いやすいOdoo

Odooのソフトウェアは、直感的で使いやすいように設計されています。スマートフォンのようなホーム画面と、ビジネスの各分野に対応したアプリがわかりやすくラベル付けされているため、ナビゲーションが容易です。すべてのアプリケーションは、同じ予測可能な場所に設定が集約されており、異なる機能を持つ多くのアプリがあるにもかかわらず、プラットフォーム全体のユーザーエクスペリエンスは一貫しています。これにより、オペレーションをマクロ的な視点でも、ミクロ的な視点でも管理しやすくなっています。

毎年のアップグレードとバージョンリリースで常に改善

毎年、Odooは継続的な改善やアップグレード、バージョンリリースを行っています。ユーザーからのフィードバックを常に取り入れ、コミュニティ全体に向けて新しいソフトウェアバージョンをリリースし、ドキュメントやビデオガイドを提供しています。また、顧客はOdooのすべての機能や使用事例について十分なトレーニングを受けたサポートスタッフに24時間365日アクセスできるため、問題解決や新機能の使い方について、いつでもサポートを受けることができます。

中小企業にとってベストな選択

多くの中小企業(SME)では、製造プロセスを手動で管理するためにスプレッドシートを使用しています。しかし、最新のMRPソフトウェアはほとんどがクラウドベースで提供されており、オンプレミスのサーバや専任のIT部門を必要とせず、維持管理も簡単です。クラウドコンピューティングプロバイダーがデータを保存するため、小規模なメーカーは導入コストを抑え、手間を大幅に削減できます。サインアップするだけで、すぐに利用を開始できます。

MRPソフトウェアシステムにより、顧客満足度の向上や資材不足の回避、スケジューリングの改善、ビジネスの拡張性の向上が期待できますが、これを正しく実装することが重要です。製造業のアナログな世界とデジタルなソフトウェアの世界をつなぐことを不安要素に感じる製造業者もいるでしょう。

そこで、MRPを選ぶ際は、Odooが中小企業向けに特別に設計されていることに注目してみて下さい。Odooは、拡張性が高く、カスタマイズがしやすいソフトウェアです。また、使いやすく、価格も手頃なため、非常に優れた選択肢と言えます。

Odoo MRPを活用して業務管理を行うLovepopの事例

Odooを無料でお試しいただけます

Odooがあなたのビジネスに最適かどうかを確認する最良の方法は、実際にOdooを試してみることです。

こちらから15日間無料トライアルをお申込みください https://www.odoo.com/trial)

アプリを選択して、フォームに入力するだけで、すぐにご利用いだだけます。クレジットカードは必要ありません。15日間無料トライアル用のデータベースは、いくつでも作成できます。

お急ぎの場合やOdooがご自分のニーズに適合するかご相談されたい場合は、Odooエキスパートによるデモをご予約ください: https://www.odoo.com/r/meet)

さらに詳しくお知りになりたい方

OdooのMRPの仕組みについて、詳しくはこちらをご覧ください。

まずは、以下のようなさまざまなシナリオから始めてみましょう。(必要であれば、デモデータを使用してください)

製造活動のための作業区を設計します。

部品表(BoM)を作成し、製造オーダを承認します。

在庫が少なくなった際に資材を調達するための自動補充動作を設定します。

最後に

あらゆる製造企業は、資材計画、生産、在庫管理を支援するMRPシステムから恩恵を受けることができます。製造はタイミングが全てです。MRPによって、メーカーは適切なタイミングで適切な量の資材を確実に確保することができます。

製造ソフトウェアを選択する際には、生産ワークフローの複雑さ、需要の変動の程度、生産と調達のリードタイム、組織の規模、成長率など、多くの要因を考慮する必要があります。

生産スケジュールや在庫を追跡するために時代遅れのシステム(肥大化した古いソフトウェア、互換性のない複数のソフトウェアの運用、紙とペン、スプレッドシートなど)を使用している場合、MRPを使用する大きな利点は、それらのプロセスを全て自動化し、非効率的な生産の様々な原因を排除できることです。Odooに業務処理を任せることで、より重要な業務に注力することができるようになります。

お問合せ・ご連絡: こちらから)

リポジトリに貢献いただける場合: こちらから)

気軽にお問い合わせください。